PTFE(폴리테트라플루오로에틸렌)는 탁월한 내화학성, 열 안정성 및 내구성을 제공하는 산업 성능의 표준으로 자리 잡고 있습니다. 이 기사에서는 화학 공정에서 항공 우주에 이르기까지 다양한 산업에서 가장 까다로운 소재 문제를 해결하기 위해 PTFE를 사용하는 이유와 그 강점을 효과적으로 활용하는 방법을 살펴봅니다.

PTFE가 산업 성능의 표준인 이유

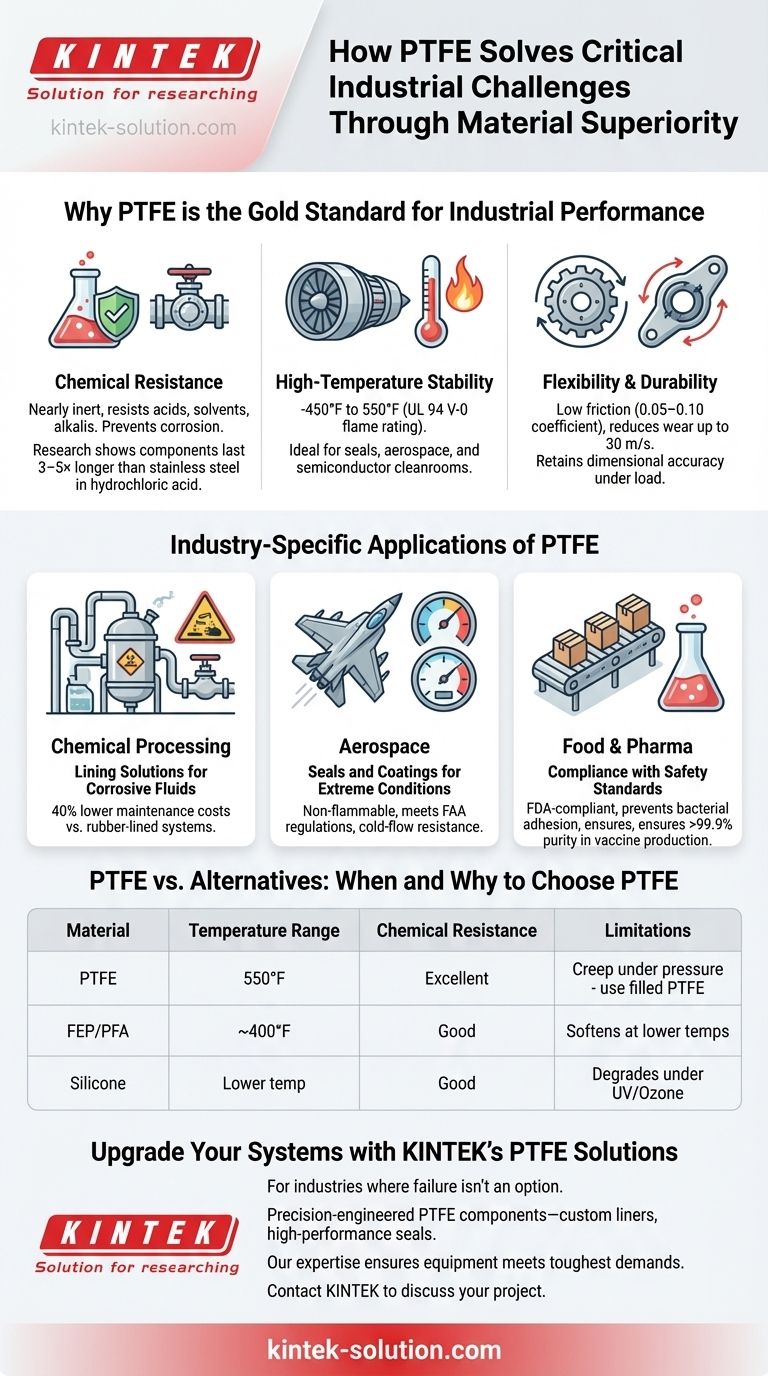

PTFE의 독특한 분자 구조는 기존 소재보다 뛰어난 세 가지 주요 이점을 제공합니다:

혹독한 환경에서의 내화학성

PTFE는 거의 불활성이므로 금속, 고무, 심지어 PFA와 같은 기타 불소 중합체를 분해하는 산, 용제 및 알칼리의 공격에 저항합니다. 화학 공정에서 PTFE 라이닝 밸브와 코팅된 패스너는 부식으로 인한 고장을 방지하여 안전을 보장하고 가동 중단 시간을 줄여줍니다. 연구 결과에 따르면 PTFE 부품의 수명은 3-5배 더 오래 염산에 노출되었을 때 스테인리스 스틸보다 3~5배 더 오래 지속됩니다.

까다로운 공정에서의 고온 안정성

극저온(-450°F)에서 극고온(550°F)에 이르기까지 PTFE는 구조적 무결성을 유지합니다. 항공우주 분야에서는 제트 엔진의 씰링에 이러한 특성을 활용하며, PTFE의 UL 94 V-0 화염 등급 은 열 순환 중 안전을 보장합니다. 실리콘과 달리 PTFE는 고온에서 가스가 방출되거나 성능이 저하되지 않아 반도체 클린룸에 이상적입니다.

기계 부품의 유연성과 내구성

PTFE의 낮은 마찰 계수(0.05-0.10)는 부싱과 같은 동적 부품의 최대 속도에서도 마모를 줄여줍니다. 30 m/s . 유연성은 파이프 라인의 열팽창을 수용하며, 가공된 PTFE 부품은 하중 하에서도 치수 정확도를 유지합니다.

PTFE의 산업별 적용 분야

화학 처리: 부식성 유체용 라이닝 솔루션

반응기와 파이프의 PTFE 라이닝은 황산, 염소 및 기타 공격적인 매체를 처리합니다. 사례 연구 결과 유지보수 비용 40% 절감 고무 라이닝 시스템과 비교하여 유지보수 비용이 40% 절감되는 것으로 나타났습니다.

항공우주: 극한 환경을 위한 씰 및 코팅

고압력(압력-속도) PTFE 제품은 제트 엔진 씰의 복합적인 응력을 견디며 FEP보다 뛰어난 수명을 자랑합니다. 그들의 불연성 은 FAA 규정을 충족하며 저온 흐름 저항성은 고도에서 씰 고장을 방지합니다.

식품 및 제약: 안전 표준 준수

컨베이어 벨트와 밸브의 FDA 준수 PTFE 코팅은 박테리아 부착과 화학물질 침출을 방지합니다. 백신 생산에서 PTFE 랩웨어는 다음을 보장합니다. >99.9% 이상의 순도 순도를 99.9% 이상 보장합니다.

PTFE와 대안: PTFE를 선택해야 하는 시기와 이유

FEP, PFA 및 실리콘에 대한 비교 이점

- FEP/PFA: 성형하기 쉽지만 낮은 온도에서 부드러워집니다(~400°F 대 PTFE의 550°F). PTFE는 다음과 같은 경우에 선호됩니다. 장기간의 화학 물질 침지 .

- 실리콘: PTFE의 비점착성 특성이 부족하고 자외선/오존 노출 시 성능이 저하됩니다.

제한 사항 및 완화 전략

PTFE의 크리프 경향 지속적인 압력 하에서는 설계 조정이 필요합니다:

- 유압 시스템에는 고무 재질의 씰을 사용합니다.

- 하중 지지력을 개선하기 위해 유리 강화와 같은 충진 PTFE를 선택합니다.

KINTEK의 PTFE 솔루션으로 시스템 업그레이드

고장을 허용할 수 없는 산업을 위해 KINTEK은 맞춤형 라이너부터 고성능 씰까지 정밀하게 엔지니어링된 PTFE 부품을 제공합니다. 당사의 전문성은 귀사의 장비가 가장 까다로운 운영 요구 사항을 충족하는 동시에 수명 주기 비용을 절감할 수 있도록 보장합니다. 지금 바로 [문의하기]로 연락하여 프로젝트의 요구 사항을 논의하세요.

시각적 가이드

관련 제품

- 테프론 부품 및 PTFE 핀셋을 위한 맞춤형 PTFE 부품 제조업체

- 테프론 용기 및 부품을 위한 맞춤형 PTFE 부품 제조업체

- 고급 산업 응용 분야를 위한 맞춤형 PTFE 로드

- 고급 산업 응용 분야를 위한 맞춤형 PTFE 테플론 볼

- 산업 및 실험실용 맞춤형 PTFE 사각 트레이